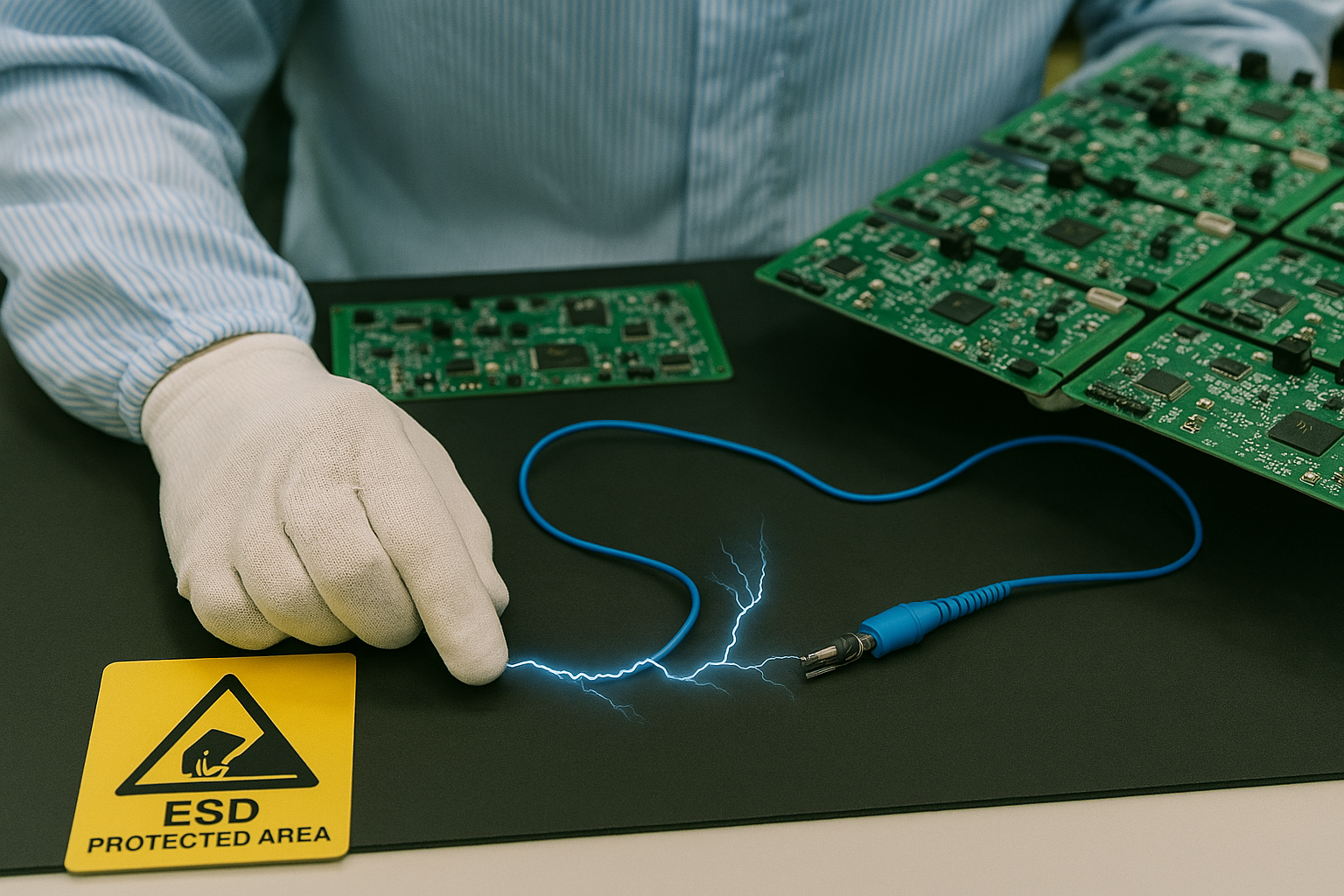

Elektrostatik deşarj (ESD – Electrostatic Discharge), bir yüzeyde veya nesnede biriken statik elektriğin ani ve hızlı bir şekilde başka bir yüzeye ya da nesneye boşalmasıdır. Bu, genellikle iki nesne arasında potansiyel farkı oluştuğunda meydana gelir. Genellikle iki nesne arasında potansiyel farkı oluştuğunda meydana gelir ve kıvılcım, hafif bir şok hissi veya hassas elektronik bileşenlerde hasar şeklinde kendini gösterebilir. Statik elektrik, sürtünme, temas ve ayrılma veya indüksiyon gibi yollarla birikebilir. Örneğin, yünlü bir kazak giyerken, halıda yürürken veya plastik ve cam yüzeylere dokunulduğunda bu yüklenme meydana gelebilir. Elektrostatik deşarjın en büyük risklerinden biri, elektronik cihazlara zarar verebilmesidir. Mikroçipler, devre kartları ve yarı iletkenler gibi hassas bileşenler, statik yük nedeniyle arızalanabilir. Bunun yanı sıra, yanıcı maddelerin bulunduğu akaryakıt istasyonları, kimyasal depolar gibi ortamlarda ESD, kıvılcım oluşturarak yangın veya patlamalara neden olabilir. İnsan sağlığı açısından bakıldığında ise genellikle düşük seviyede bir şok hissedilse de, yüksek voltajlı birikimler ciddi tehlikeler oluşturabilir. Bu riskleri önlemek için antistatik zeminler kullanılır. Elektrostatik zeminler, elektrik yüklerini tutabilen ve iletkenliği düşük olan yüzeylerdir, bu yüzden statik elektrik birikimi için uygun bir ortam oluşturabilir. Buna karşın antistatik zeminler, yüzeylerinde statik elektrik birikimini minimize eden veya kontrollü bir şekilde boşaltan özel kaplamalara sahiptir. Bu sayede elektronik üretim tesisleri, hastaneler, patlayıcı madde depoları, veri merkezleri ve endüstriyel tesislerde güvenli bir çalışma ortamı sağlanmış olur. Özellikle hassas elektronik bileşenlerin bulunduğu alanlarda bu tür önlemler, ekipmanların zarar görmesini ve iş güvenliğinin tehlikeye girmesini önlemek açısından büyük önem taşır.

ESD (Elektrostatik Deşarj) kaplamaları, statik elektrik yüklerinin kontrol altına alınarak hassas elektronik cihazların korunmasını sağlamak amacıyla çeşitli endüstrilerde yaygın olarak kullanılmaktadır. Elektronik üretim ve montaj alanlarında, devre kartları ve elektronik bileşenlerin üretimi sırasında statik elektrik yükleri güvenli bir şekilde toprağa iletilerek bu hassas parçaların zarar görmesi engellenir. Benzer şekilde, ilaç, biyoteknoloji ve mikroelektronik sektörlerinde kullanılan temiz odalarda da ESD kaplamaları kritik bir rol oynar. Bu kaplamalar, yalnızca statik deşarjın hassas süreçlere zarar vermesini önlemekle kalmaz, aynı zamanda ortamın kirlenmesini de minimuma indirir. Sağlık sektöründe de ESD kaplamalarının önemli bir yeri vardır. Hastaneler, laboratuvarlar ve tıbbi cihaz üretim tesisleri gibi alanlarda kullanılan bu kaplamalar, hassas tıbbi ekipmanların statik elektrik nedeniyle zarar görmesini engelleyerek güvenli bir çalışma ortamı oluşturur. Aynı şekilde, havacılık ve savunma sanayii gibi yüksek güvenlik gerektiren sektörlerde de ESD kaplamaları hayati öneme sahiptir. Bu tür ortamlarda kullanılan hassas elektronik sistemlerin korunması, statik elektrikten kaynaklanabilecek arızaların önüne geçerek ciddi güvenlik risklerini azaltır. Bilgi işlem merkezleri ve sunucu odalarında da ESD kaplamalarının kullanımı büyük önem taşır. Veri merkezlerinde meydana gelebilecek statik elektrik birikimi, donanım arızalarına ve veri kaybına yol açabileceğinden, ESD kaplamaları bu tür riskleri minimize etmek için tercih edilir. Son olarak, otomotiv üretim tesislerinde de modern araçların elektronik sistemlerinin üretim ve montaj aşamalarında ESD kaplamalarına yer verilir. Bu sayede statik elektrikten kaynaklanabilecek zararlar önlenerek hem üretim verimliliği artırılır hem de ürün kalitesi korunmuş olur.

Yüzey direnci, bir malzemenin elektrik akımını iletme veya yalıtma yeteneğini belirleyen önemli bir faktördür ve elektrostatik deşarj (ESD) yönetiminde kritik bir rol oynar. Statik elektrik birikimi, genellikle yalıtkan yüzeylerde daha fazla olur çünkü bu yüzeyler elektrik yüklerinin hareket etmesini engeller. Buna karşılık, iletken veya antistatik yüzeyler, biriken yükleri kontrollü bir şekilde boşaltarak ESD riskini azaltır. Yüzey direnci genellikle ohm (Ω) cinsinden ölçülür ve belirli aralıklara göre sınıflandırılır. İletken yüzeyler, elektrostatik yükleri hızla boşaltarak ESD oluşumunu önlerken, antistatik yüzeyler yüklerin kontrollü bir şekilde dağılmasını sağlar. Yalıtkan yüzeyler ise elektrostatik yükleri tutarak ESD riskini artırır. Özellikle elektronik üretim tesisleri, patlayıcı ortamlarda çalışan endüstriler ve laboratuvarlar gibi hassas alanlarda yüzey direnci düşük malzemeler kullanılarak elektrostatik yüklerin güvenli bir şekilde topraklanması sağlanmalıdır. Bu nedenle, ESD kontrol önlemleri kapsamında yüzey direnci düzenli olarak ölçülmeli ve uluslararası standartlara uygun seviyelerde tutulmalıdır.

Elektrostatik deşarj (ESD) periyodik muayeneleri, çalışma ortamlarında elektrostatik riskleri kontrol altında tutmak, hassas elektronik ekipmanları ve çalışanları korumak, üretim süreçlerinde kaliteyi sağlamak ve patlayıcı ortamlar için güvenliği artırmak amacıyla gerçekleştirilir. Statik elektrik zamanla farklı yüzeylerde ve ekipmanlarda birikebilir. Eğer bu yükler uygun şekilde boşaltılmazsa, elektronik bileşenlerin bozulmasına, üretim hatalarında artışa ve hatta yanıcı ortamlar için yangın ya da patlama riskine neden olabilir. Bu muayeneler, özellikle elektronik üretim tesisleri, ilaç sanayi, hastaneler, veri merkezleri ve petrol-kimya gibi sektörlerde kritik bir rol oynar. Zemin kaplamaları, çalışma tezgahları, personel kıyafetleri ve ekipmanlar düzenli olarak test edilerek, iletkenlik ve topraklama özellikleri kontrol edilir. Belirlenen sınır değerler aşıldığında, gerekli önlemler alınarak statik elektrik birikimi önlenir. Ayrıca, uluslararası standartlara (örneğin IEC 61340, ANSI/ESD S20.20, IEC 60079-32-1) uygunluğun sağlanması ve işletmelerin kalite yönetim sistemlerine uyum göstermesi açısından da ESD muayeneleri büyük önem taşır. Periyodik kontroller sayesinde, hem çalışan güvenliği hem de üretim süreçlerinin sürdürülebilirliği sağlanmış olur.